- Rodzaje obróbki: cięcie laserowe (gazowe, przez wytapianie, sublimacyjne)

- Obrabiane materiały: materiały metaliczne, szkło, kompozyty, tworzywa sztuczne, drewno, półprzewodniki

- Grubość materiałów: do 40 mm

- Zalety: uniwersalność, duża szybkość procesu, bezkontaktowośść, wysoka precyzja dzięki małej średnicy wiązki

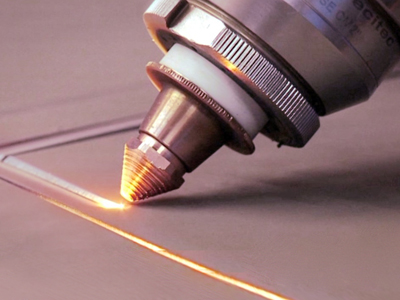

Cięcie laserowe

Galeria zdjęć

Cięcie gazowe

Najpopularniejszą techniką cięcia laserowego stali konstrukcyjnych jest cięcie gazowe. Specjalna budowa głowicy pozwala na koaksjalne wdmuchiwanie reaktywnego gazu (najczęściej tlenu) pod ciśnieniem w miejsce padania wiązki lasera na materiał. Na skutek reakcji medium z rozgrzanym i częściowo stopionym metalem następuje proces utleniania generujący dużą energię. Nawet kilkakrotnie większą niż energia lasera, przy jednoczesnym wydmuchiwaniu stopionego materiału z powstałego otworu. Obie te cechy pozwalają na cięcie laserowe z dużymi prędkościami i obróbkę blach o grubości nawet do 40 mm.

Cięcie przez wytapianie

Cięcie laserowe przez wytapianie to metoda stosowana w przypadku materiałów, które ulegają topnieniu. Podobnie jak w procesie cięcia gazowego specjalna budowa głowicy lasera umożliwia wprowadzenie sprężonego gazu obojętnego (azotu, helu lub argonu) w uformowany przez laser krater, co skutkuje wydmuchiwaniem stopionej substancji i zapobiega utlenianiu obrabianych krawędzi.

Ze względu na obojętność chemiczną gazu nie następuje tu proces spalania, a więc wiązka lasera stanowi jedyne źródło energii w procesie topienia. Oznacza to, że prędkość robocza jest ściśle związana z grubością ciętego materiału. W przypadku cienkich blach jest ona podobna jak w przypadku cięcia gazowego. Natomiast grube blachy wymagają znacznie niższego posuwu roboczego niż przy cięciu gazowym.

Cięcie sublimacyjne

Cięcie sublimacyjne jest stosowane wszędzie tam, gdzie wymagana jest wysoka jakość krawędzi i duża precyzja obróbki. Wiązka lasera podgrzewa materiał powyżej temperatury parowania, zapewniając jedynie minimalne stopienie. Na skutek sublimacji w otworze powstaje duże ciśnienie, co prowadzi do wyrzucania stopionej substancji poza obszar roboczy. Aby nie dopuścić do utleniania krawędzi obrabianego elementu, stosuje się gazy osłonowe takie jak hel, argon czy azot.

Podgrzanie materiału powyżej temperatury parowania wymaga dużej gęstości mocy wiązki lasera, przez co prędkość procesu jest znacznie mniejsza niż w przypadku innych technik cięcia. W efekcie omawianą metodę stosuje się najczęściej do cięcia materiałów o niskiej temperaturze parowania, takich jak substancje organiczne, tworzywa sztuczne czy drewno. W przypadku materiałów metalicznych używa się jej tylko wtedy, gdy wymagana jest bardzo wysoka precyzja cięcia, np. w medycynie.