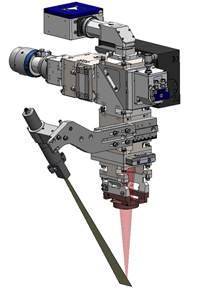

- Typ głowicy: systemy kontroli jakości

- Aplikacje: cięcie, spawanie, napawanie laserowe

- Zadania: kontrola odległości głowicy od detalu, kontrola procesu przebijania i cięcia, kontrola stanu soczewki, śledzenie ścieżki spoiny i kontrola spoiny, pomiar głębokości spoiny, pomiar grubości materiałów transparentnych

- Zalety: pełna kontrola procesów cięcia i spawania on- lub offline, wysoka jakość krawędzi cięcia i spoin, możliwość obróbki materiałów transparentnych

Wysoka jakość szczeliny cięcia i spoiny wytwarzanej w procesie spawania jest zależna od wielu czynników, w tym typu lasera, jakości wykonania głowicy laserowej, rodzaju materiału, ale także coraz częściej – stopnia zaawansowania systemów kontrolno-pomiarowych umożliwiających sprawowanie aktywnego nadzoru nad jakością procesu w trakcie jego realizacji. Umożliwiając bezdotykowy pomiar szeregu zmiennych – od odległości, topografii oraz grubości materiału, przez tor i głębokość spoiny, po jakość krawędzi cięcia – zintegrowane z głowicą laserową czujniki stwarzają warunki do automatyzacji procesów cięcia i spawania różnorodnych materiałów z zachowaniem pełnej kontroli nad procesem on- lub offline.

W procesie cięcia istotną rolę w zapewnieniu odpowiedniej jakości krawędzi przy zachowaniu wysokiej prędkości obróbki odgrywają:

- czujniki odległości między głowicą tnącą a obrabianym detalem – zapobiegają powstawaniu gratu, ostrych krawędzi oraz zbyt szerokiej szczeliny cięcia

- czujniki przebicia – monitorują proces przebijania materiału, informując o jakości cięcia, a tym samym umożliwiając korektę błędów już na etapie ich powstawania i redukcję liczby braków przy obróbce grubych lub twardych materiałów

- czujniki pęknięcia soczewki – zapobiegają szkodom powstałym w efekcie przedostania się odłamków soczewki do przestrzeni roboczej obrabiarki

Z kolei w procesie spawania – oprócz systemów kontroli wszystkich parametrów procesu on- i offline – nieodzowne okazują się systemy śledzenia ścieżki spoiny, które lokalizują połączenie i na tej podstawie korygują tor ruchu głowicy w trakcie procesu spawania. Zaś systemy kontroli spoiny dostarczają informacji na temat jakości gotowego połączenia, umożliwiając redukcję liczby wad. Do grupy tej zalicza się również nowatorskie systemy pomiaru głębokości spoiny, które umożliwiają identyfikację wad w strukturze wewnętrznej głębokich spoin. Portfolio oferowanych przez nas systemów kontroli jakości procesu spawania obejmuje:

- platforma WeldMaster – odpowiedzialna za przetwarzanie danych i obsługę użytkowników, w zależności od aplikacji można do niej przyłączać różne systemy kamer i czujników do pomiaru i regulacji procesu spawania i napawania laserowego

- funkcja WeldMaster Track – mierzy położenie spawanych detali i połączenia spawanego

- ScanTracker – mierzy pozycję połączenia oraz jego odległość od głowicy

- WeldMaster Inspect – mierzy i porównuje parametry spoiny z zadanymi kryteriami jakości

- Laser Welding Monitor LWM – system kontroli jakości produkcji seryjnej w czasie rzeczywistym, który rozpoznaje zmiany parametrów spawania, odchyłki połączeń spawanych i błędy w połączeniach

- In-Process Depth Meter (IDM) – określa głębokość penetracji połączenia spawanego dla wszystkich rodzajów metali

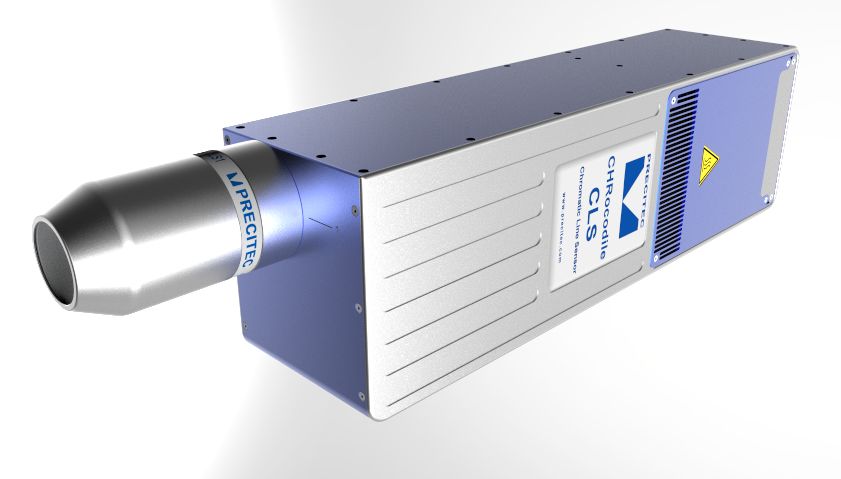

Odrębną grupę systemów pomiarowych stanowią układy czujników przystosowanych do pomiaru odległości i grubości materiałów transparentnych, takich jak szkło czy ciecze. Bazują one przeważnie na jednej z dwóch metod pomiaru – metodzie konfokalno-chromatycznej i interferometrycznej. Pierwsza z nich jest wykorzystywana do mierzenia odległości detalu od głowicy oraz grubości materiału. W obu przypadkach białe światło o różnej długości fali za pośrednictwem światłowodu doprowadzane jest do głowicy pomiarowej, która skupia je na mierzonej powierzchni, tworząc plamkę o średnicy kilku mikrometrów. Odbite światło o określonej długości fali wraca do spektroskopu, gdzie – na podstawie przypisanych dla każdej długości fali odległości – określana jest odległość od powierzchni przedmiotu. Systemy konfokalno-chromatyczne umożliwiają pomiar odległości nie tylko dla materiałów transparentnych, ale też odbijających światło, takich jak szkło, papier, metale, tworzywa sztuczne, płyny itd. Na podobnej zasadzie metodą tą można mierzyć grubość materiałów transparentnych. W tym przypadku zarejestrowana zostaje nie jedna, a dwie długości fali odpowiadające dwóm krawędziom materiału (górnej i dolnej). Odległość między tymi punktami odpowiada grubości materiału, zaś stwierdzone odchyłki informują o jego topografii i kształcie.

Metoda konfokalno-chromatyczna pozwala na badanie materiałów o grubości od 1 do 37 mm. W przypadku materiałów cieńszych (2-250 μm) i nietransparentnych (tworzyw sztucznych, krzemu) stosuje się metodę interferometryczną, w której funkcję interferometru pełni czujnik mierzący nakładanie się fal w celu porównania ich z wzorem interferencyjnym odpowiadającym danej grubości materiału. Metoda ta umożliwia także pomiar wielu warstw oraz lokalizację szczelin powietrznych pomiędzy nimi.

W naszej ofercie znajdą Państwo całą gamę systemów pomiarowych firmy Precitec dedykowanych zarówno procesom cięcia, jak i spawania laserowego. Czujniki te – przeznaczone do integracji z głowicą laserową – dobierane są indywidualnie do potrzeb danej aplikacji.