Kiedy przed czterdziestoma laty w filmie „Gwiezdne wojny” George Lucas wprowadził na ekrany kin technologie laserowe w formie broni indywidualnej – mieczy świetlnych rycerzy Jedi, nikt z nas nie marzył o zastosowaniu podobnej technologii w spawaniu materiałów metalowych czy tworzyw sztucznych. Jednak naukowcy już szukali możliwości ich wykorzystania w przemyśle.

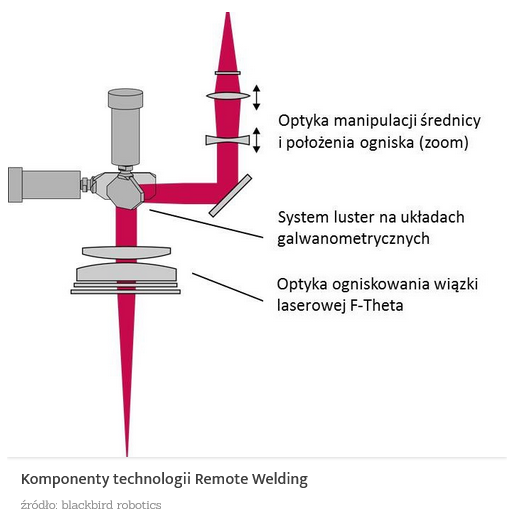

Przed dokładnie dwudziestoma laty i niemal dwie dekady po premierze filmu STAR WARS w laboratorium laserowym Instytutu Spawalnictwa w Monachium testowane były pierwsze systemy skanerów firmy Scanlab przeznaczone do spawania laserowego z wykorzystaniem laserów neodymowych w trybie pracy CW o dużej – jak na tamte czasy – mocy 2000 W. Technologia prowadzenia wiązki laserowej za pomocą układów luster w systemach galwanometrycznych była już w tym czasie stosowana w maszynach do znakowania laserowego, ale wyłącznie w zakresie małych mocy kilkunastu watów. Przy kilkuset razy większej mocy wiązki laserowej i trybie pracy CW (nie zaś impulsowym) skok obciążenia termicznego wszystkich układów – zarówno mechanicznych, jak i optycznych – był wysoki.

Początki technologii Remote Welding

Podstawowymi cechami technologii Remote Welding są wysoka dynamika i duża prędkość prowadzenia wiązki laserowej – do kilkudziesięciu m/s – wynikające z małej masy luster i układów galwanometrycznych.

Owa nowa, przyszłościowa (bo ekonomiczna) technologia spawania wymagała jednak od jej twórców i użytkowników przezwyciężenia szeregu początkowych trudności, w tym m.in. rozwiązania problemu doprowadzania gazów ochronnych na czoło spoiny w celu przeciwdziałania utlenianiu się jej powierzchni, zapewnienia ochrony obszaru prowadzenia ogniskowanej wiązki laserowej o wysokiej gęstości przed spontanicznymi zakłóceniami jej jakości przez pary i dymy powstające w procesie spawania oraz ochrony optyki końcowej przed zanieczyszczeniami powstającymi podczas spawania, a także zapobiegania efektom termooptycznym związanym z nagrzewaniem się układów luster i systemów galwanometrycznych prowadzącym do deformacji i relokacji ogniska (ang. focus shift).

Powyższe problemy, jak i ich przyczyny należy dziś uznać za rozpoznane, a w dużym stopniu także opanowane, co otwiera drogę do dalszego dynamicznego rozwoju tej technologii, w tym w połączeniu z laserami włóknowymi, robotami przemysłowymi oraz systemami wizyjnymi prowadzącymi ognisko wiązki laserowej po zadanej ścieżce spawania. Sprzyja mu także dalszy wzrost stabilności termicznej i dynamiki układów galwanometrycznych oferujący technologom i inżynierom cały szereg nowych możliwości technologicznych.

Rozwój warunkowany uniwersalnością

Największym stymulatorem ekspansji technologii Remote Welding jest jednak rozwój laserów włóknowych. Podczas gdy do spawania wiązką lasera CO2 niezbędny jest gaz procesowy doprowadzony precyzyjnie do strefy spoiny, w procesie spawania laserem włóknowym kwestia dostarczenia gazu procesowego nie odgrywa już tak decydującej roli. W tym ostatnim przypadku kluczowa jest jedynie osłona czoła oraz ewentualnie lica spoiny przed reakcją utleniania. Odpowiednia mieszanina gazu procesowego ma również istotny wpływ na formę spoiny (jej szerokość i głębokość), a także prawdopodobieństwo powstawania porów. Tym samym przemysłowe lasery o mocy do 8 kW z możliwością prowadzenia wiązki w światłowodach o średnicy od 50 do kilkuset mikronów pozwalają na rozszerzenie zakresu zastosowań technologii Remote Welding na szereg aplikacji przemysłowych niedostępnych dla technologii spawania laserem CO2.

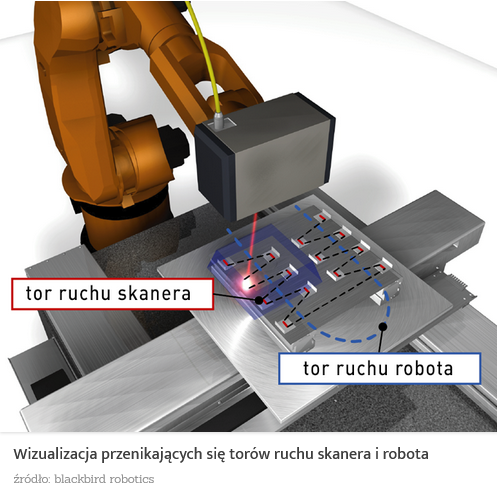

Kolejnym czynnikiem decydującym o szybkim rozwoju tej technologii jest możliwość prowadzenia skanerów na ramieniu robotów przemysłowych przy uzyskaniu dużego pola roboczego. W tym przypadku kluczowym elementem jest niezależne sterowanie obu dynamicznych układów osi składających się typowo z sześciu osi robota i trzech osi skanera (X/Y i Z). Choć przemysłowe roboty wieloosiowe są stosowane w różnych gałęziach przemysłu, pionierem w zakresie wykorzystania dynamicznej technologii Remote Welding – jak i w wielu innych dziedzinach robotyzacji – jest przemysł motoryzacyjny.

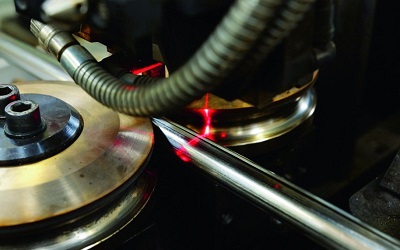

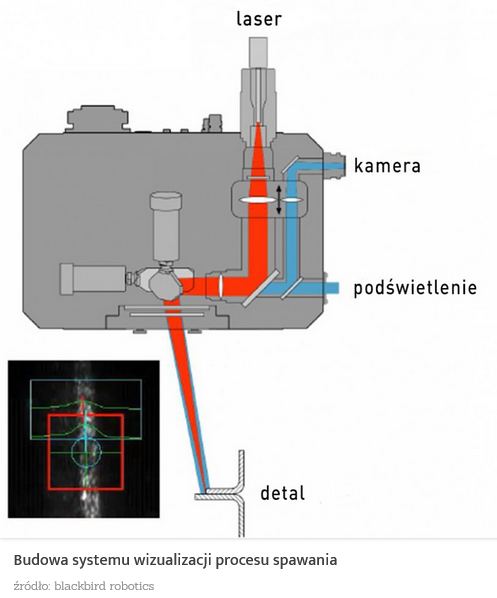

Ważnym kryterium użyteczności tej technologii w masowej produkcji jest też jej wysoki stopień automatyzacji umożliwiający zarówno zautomatyzowane prowadzenie wiązki po danym śladzie spoiny, jak i kontrolę jakości wyników spawania, w tym w trybie online. Tego rodzaju systemy wizualizacji procesu spawania (ilustracja 4) bazują na kamerach o wysokiej częstotliwości (200-1000 Hz) i specyficznym wąskopasmowym podświetlaniu obszaru spawania. Ich oferta jest stale udoskonalana – podobnie jak asortyment innych nowych funkcji (takich jak kontrola głębokości przetopienia).

Wiązka modyfikowana w ognisku

Pod względem technologicznym obecne systemy skanerów oferują szeroki zakres możliwości modyfikacji wiązki laserowej w ognisku. Pozwalają one użytkownikowi na kształtowanie geometrii (głębokości i przekroju) spoiny oraz strefy wpływu ciepła powstającego w procesie spawania.

Można wymienić dwie główne funkcje modyfikacji wiązki laserowej w ognisku. Po pierwsze, umożliwia ona szybką zmianę średnicy ogniska i jego pozycji wzdłuż osi Z za pomocą optyki zoom. Jest to istotne zwłaszcza w procesach spawania dwu- lub trójwymiarowych detali, w których zachodzi potrzeba szybkiego dostosowywania ogniska do pożądanej pozycji wzdłuż osi Z. Układy optyczne z możliwością modyfikacji ogniska o powiększeniu do 150% średnicy wyjściowej zapewniają optymalizację parametrów spawania – przede wszystkim gęstości energii (I = P/A0) – pod kątem modelowania procesu topienia materiałów.

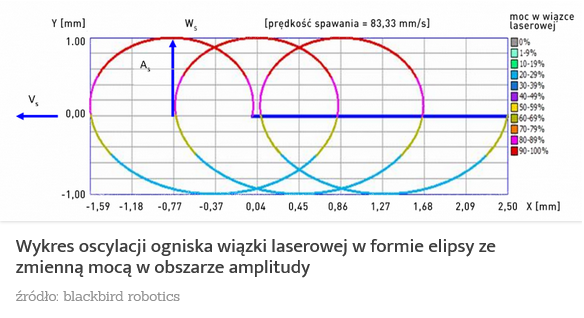

Drugą istotną funkcją modyfikacji wiązki jest uzyskanie efektu jej oscylacji w dowolnych formach geometrycznych z możliwością modyfikacji jej mocy w wybranych obszarach owych form (ilustracja 5). W podanym przykładzie ognisko wiązki laserowej oscyluje w formie elipsy ze zmienną mocą kształtującą się na poziomie < 60% mocy wyjściowej lasera w obszarze amplitudy 0 do -1 oraz 80- 100% mocy wyjściowej lasera w obszarze amplitudy 0 do +1. Technologia wobulacji wiązki laserowej pozwala na generowanie spoiny w znacznym stopniu dostosowanej do potrzeb danego połączenia. Manipulacja szerokością czoła i przekrojem spoiny w głąb materiału oferuje bowiem możliwość wpływu na wytrzymałość połączenia dla szerokiego spektrum spawanych detali.

Trzy kroki do sukcesu

Aby jednak zastosowanie tego rodzaju technologii przyniosło pożądane efekty, konieczne jest przestrzeganie kilku podstawowych zasad. Po pierwsze, spawane detale powinny cechować się wysoką dokładnością i powtarzalnością jakościową. Mimo możliwości rozszerzenia tolerancji procesu spawania, w dalszym ciągu jego narzędziem pozostaje bowiem wiązka laserowa o wysokiej gęstości energii i małych wymiarach geometrycznych.

Po drugie, mocowanie spawanych detali powinno być stabilne zarówno pod względem mechanicznym, jak i termicznym, a także cechować się odpowiednią dokładnością i powtarzalnością. Zasada ta dotyczy również elementów stabilizujących proces, w tym noży powietrznych oraz doprowadzeń gazu procesowego. Duży wpływ na stabilność procesu ma też czystość elementów optycznych, mocowania detali i całego oprzyrządowania.

Po trzecie, efektywne wykorzystanie technologii Remote Welding nie byłoby możliwe bez przeszkolonych operatorów z dobrą znajomością urządzeń i procesów, zmotywowanych inżynierów produkcji oraz odpowiedniego wsparcia technicznego producentów technologii laserowych.